Пенобетонные блоки: технология производства, плюсы и минусы, виды и характеристики материала

Содержание:

- Критерии выбора

- Важность правильного подбора ингредиентов

- Ускорители

- Плюсы и минусы домов из пеноблоков

- Пеноблоки: размеры, плюсы и минусы для строительства дома

- Пеноблок или газоблок – какому материалу отдать предпочтение

- Виды материала

- Разновидности материала

- Преимущества и недостатки цементного раствора

- Как приготовить кладочный раствор

- Наполнители

- Наполнители

- Технология изготовления

- Технические характеристики

- Кладка пеноблоков на клей и раствор

- Наполнители

- Технология изготовления

- Другие

- Другие

- Как выбрать подходящий пеноблок

- Процесс изготовления пеноблоков

Критерии выбора

Проверить соответствие материала установленным требованиям непросто. Поэтому на стадии выбора нужно руководствоваться внешними признаками и некоторыми другими критериями.

Цвет

Поверхность образца должна обладать равномерным светло-серым или серым оттенком. Если она белая, это указывает на повышенную концентрацию извести. Ознакомиться с формой и цветом качественных изделий можно на фото.

Пенобетонные блоки, сделанные по ГОСТу.

Пенобетонные блоки, сделанные по ГОСТу.

Прочность

Для проверки этого параметра следует отломать небольшой участок или гребень блока. Если поверхность легко деформируется, значит, использовать ее для строительных целей нельзя.

Отсутствие дефектов геометрии

Блок должен обладать четкой и точной формой. Если он имеет неровные углы и изъяны, это свидетельствует об использовании неавтоклавной технологии производства.

Упаковка

Ведущие производители упаковывают стройматериал в полиэтиленовую пленку с применением специального оборудования. Качество упаковки часто определяет свойства продукции.

Хранение

По возможности следует уточнить, в каких условиях хранится товар: на складе, на открытом пространстве или под навесом. Покупать изделия, которые долго находились на улице, не рекомендуется.

Хранение товара на складе.

Хранение товара на складе.

Стоимость

Стоимость блоков не должна отличаться от средней рыночной. Если в описании упоминается сомнительная скидка и цена ниже минимальной, от покупки лучше отказаться.

Важность правильного подбора ингредиентов

Если переборщить с какими-то компонентами, то смесь не получится настолько прочной

А если не добавить какой-то компонент, например, газообразователь, то газоблок не приобретёт свою пористую структуру и не будет иметь теплоизоляционные свойства.

Введение в смесь порообразователя должно быть строго под контролем.

Иначе, если уменьшить дозировку всего на 0,06%, то блоки не достигнут требуемой плотности и прочности, а если добавить на 0,1% больше, то во время реакции произойдёт избыток выделяющегося водорода, в результате чего поры станут огромные, а сам блок сразу после затвердевания даст большую усадку.

Ускорители

Ускорители нужны для повышения сохнущих способностей на начальных этапах твердения, особенно при необходимости возведения прочного каркаса. Ускорители:

- электролиты — повышают способность разведения цемента;

- нитрат, нитрит кальция, поташ — повышают плотность;

- гидросульфоалюминат кальция повышает кристаллизацию;

- хлористый кальций позволяет быстро твердеть, имеет низкую стоимость, для нужного эффекта достаточно низкой дозы.

Ускорение должно отвечать требованием:

- не должно быть чересчур быстрым, чтоб качественно выложить раствор;

- низкая стоимость добавок;

- простота в использовании.

Добавление в раствор силикатного стекла должно быть 2,4 % от количества цемента. Имея такую дозировку, он делает смесь более плотной. При большей дозе, вызывает быстрое схватывание в момент замеса, снижает прочность пенобетона.

Плюсы и минусы домов из пеноблоков

Чтобы построить дом из пеноблоков, нужно обращать внимание на технологию и особенности материала

- К плюсам постройки можно будет отметить крайне малые сроки строительства, фактически, при условии возможности свайного фундамента реальные сроки составят 1-2 месяца.

- Дома из пеноблоков экологичны (не токсичный материал);

- Малый вес конструкций позволяет строить облегченный фундамент;

- Стоимость, в которую обходится дачный дом из пеноблоков: цена (по сравнению с деревом, дом аналогичной площади) выйдет в 2-3 раза дешевле;

- Блоки не гниют, меньше подвержены механическим повреждениям со стороны грызунов или насекомых;

- это здания долгожители. С рок службы дома из пеноблоков точно не менее 50 лет – некоторые дома без проведения капитального ремонта стоят еще с 70-х годов.

- Большое разнообразие архитектурных решений

Из пеноблоков можно возводить дома с эркерами и подобными

Недостатки пеноблочных домов:

- Довольно специфичный выбор материалов для внутренней и внешней отделки, не все подходят;

- В полученный дом будет сложно вкрутить саморезы из-за ячеистой структуры материала;

- Повышенные требования к изоляции от влаги (дом обязательно должен быть облицован сразу после постройки);

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

- 600х300х100 мм;

- 600х300х150 мм.

Плюсы и минусы

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше; Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы;

- Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения – не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

Недостатки материала:

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

Пеноблок или газоблок – какому материалу отдать предпочтение

И пенобетон, и газобетон являются распространенными разновидностями пористых бетонов, отличительной чертой которых является ячеистая структура бетонного массива. При поверхностном рассмотрении блоки, изготовленные из вспененного бетона и газонасыщенного композита, идентичны.

Выбор материала для строительства дома

Выбор материала для строительства дома

У них много общего:

- малый вес;

- увеличенный объем;

- пожаробезопасность;

- морозостойкость;

- теплоизоляционные свойства.

Несмотря на множество общих характеристик, имеются принципиальные различия, связанные со следующими моментами:

- применяемыми ингредиентами;

- спецификой процесса изготовления;

- прочностными свойствами;

- особенностями ячеистой структуры;

- степенью влагопоглощения.

Частные застройщики и профессиональные строители постоянно дискутируют на тему: «Пеноблок и газоблок – что лучше». Пытаясь ответить на этот вопрос, они не могут прийти к единому мнению. Для того чтобы дать объективный ответ на вопрос о принципиальных отличиях стройматериалов, сопоставим их характеристики, процесс производства, эксплуатационные свойства, а также стоимость.

Пеноблок и газоблок – что лучше

Пеноблок и газоблок – что лучше

Виды материала

Разберемся, какие бывают пеноблоки:

- разновидности облегченных пеноблоков определяются их плотностью. Материал делится на три группы – теплоизоляционную, конструктивно-теплоизоляционную, конструктивную;

- по технологическим особенностям производства – строительные пеноблоки бывают нарезными, формованными и армированными;

- по предназначению материал бывает стеновым, перегородочным и нестандартным, изготовленным по индивидуальному заказу. Кроме того, выпускается пеноблок с пенопластовой крошкой внутри, хорошо сохраняющий тепло внутри сооружения. Пример применения – подвал из таких пеноблоков.

Разновидности материала

Большой выбор строительных материалов порой обезоруживает покупателя. В продаже существует несколько разновидностей газобетона, основные отличия среди которых состоят в методах производства. В частности, широко применяются газосиликатные блоки. В их составе присутствует особая составляющая – кремниевый компонент. Для придания хорошей прочности изделиям их автоклавируют. Обычные газобетонные блоки, как правило, не подвергаются данному процессу, так как их прочностной состав обеспечивается содержащимся в них цементом.

Если сравнивать автоклавный стеновой газобетонный блок и не автоклавный блок, то цена за штуку в первом случае будет выше. Связано это с лучшими техническими характеристиками материала.

Если же говорить о формах и специфике выполнения газобетонных блоков, то здесь можно столкнуться с бесконечным многообразием, в котором этот стройматериал может быть выполнен. U-образные перегородки, армированные перемычки, стеновые блоки, газобетонные перекрытия и даже декоративный камень — сфера применения газоблока практически неограничена.

По прочностным показателям газобетон подразделяется на 4 группы:

| Тип | Прочность | Предназначение |

|---|---|---|

| D300 | 1,5-2 МПа | Теплоизоляция и сооружение несущих конструкций, а также для закладки проемов внутри здания |

| D350 | 2,5 МПа | Теплоизоляция и сооружение несущих конструкций |

| D400 | 2,5 МПа | Теплоизоляция и сооружение несущих конструкций |

| D500 | 2,5-3,5 МПа | Сооружение несущих конструкций |

| D600 | 3,5 и более МПа | Сооружение несущих конструкций |

Таблица 1. Количественные характеристики основных марок прочности газобетона.

Каждой марке плотности бетона соответствует свой класс прочности:

| Вид бетона | Марка бетона по средней плотности | Класс по прочности на сжатие |

|---|---|---|

| Конструкционно-теплоизоляционный | D300 | В2,0 |

| Конструкционно-теплоизоляционный | D350 | В2,5 |

| Конструкционно-теплоизоляционный | D400 | В2,5 |

| Конструкционный | D500 | В2,5; В3,5 |

| Конструкционный | D600 | В3,5; B5,0 |

Таблица 2. Показатели классов прочности для различных марок плотности газобетона.

- D300. Обладает самой малой прочностью среди ячеистых бетонов (В2.0). Используется для возведения несущих конструкций до 1.5 этажей, закладки проемов внутри здания, а также, теплоизоляции помещений.

- D350. Материал с такой прочностью (В2.5), используется для возведения несущих конструкций до 3-х этажей, закладки проемов внутри здания, а также, теплоизоляции помещений.

- D400. Материал с такой прочностью (В2.5), используется для возведения несущих конструкций до 3-х этажей, закладки проемов внутри здания, а также, теплоизоляции помещений.

- D500. Ячеистый бетон с прочности (В2.5 – В3.5), применяются для возведения несущих конструкций различного назначения до 3-х этажей, перегородок и теплоизоляции.

- D600. Из блоков и перегородок повышенной прочности (В3.5 – В5.0) возводят несущие конструкции до 5-ти этажей.

Схема производства газобетона

На большей части европейской территории РФ использование высокотехнологичного материала под названием – газобетон в современном строительстве стало повсеместно. Регионы и города, которые активно используют автоклавный ячеистый газобетон: Саратов, Самара, Мордовия, Волгоград, Ульяновск, Пенза, Светлоград, Ставрополь, Дагестан, Грозный, Краснодар, Ростов и так далее.

ДСК ГРАС активно занимается производством газобетона, используя проверенные временем методы и разрабатывая новые. В нашем распоряжении — два действующих завода по производству автоклавного газобетона и собственные месторождения, обеспечивающие производство сырьем наилучшего качества. Вся продукция проходит обязательную сертификацию и испытывается в лабораторных условиях.

Преимущества и недостатки цементного раствора

Цементный раствор популярный материал для строительных работ, он прост в изготовлении и имеет низкую себестоимость. Все работы можно выполнить своими руками, специальных навыков и умений не требуется.

Состав песчанно-цементной смеси:

- Портландцемент м400;

- Кварцевый песок;

- Вода;

- Известь гашенная – улучшает теплоизоляцию конструкции;

- Пенообразующие присадки – они помогают увеличить показатели теплоизоляции, но отрицательно влияют на прочность раствора;

- Пластификаторы – повышают эластичность смеси, снижают показатели усадки раствора, увеличивают прочность и долголетие.

Можно ли класть пеноблоки на цементный раствор, однозначно, но для улучшения свойств лучше использовать смеси, в состав которых входят дополнительные присадки. Приобрести их можно в строительном магазине, цена вполне приемлемая.

Преимущества кладки пеноблоков на цементный раствор:

- Прочность;

- Невысокая цена;

- Доступность материалов;

- Изготовление самостоятельно;

- Долговечность;

- Можно выровнять неровности за счет толщины шва.

Основные недостатки цементно-песчанной смеси:

- Возникновение «Мостиков» холода;

- Низкая теплоизоляция стен;

- Плохая устойчивость к влаге.

Как приготовить кладочный раствор

Можно приобрести уже готовый раствор для работы, но лучше приготовить его своими руками, ведь это совсем несложно. В этом случае вы будете уверены в правильных пропорциях смеси. Раствор замешивается в следующей последовательности:

- В подготовленную емкость засыпаются одна часть качественного цемента и 3 части песка.

- Смесь тщательно перемешивается.

- В емкость добавляется вода, и раствор доводится до нужной густоты.

- В процессе перемешивания можно добавить в емкость пластификаторы.

В продаже имеются уже готовые добавки, но можно воспользоваться простыми средствами. Например, добавить в емкость клей ПВА или гашеную известь. Состав с пластификаторами будет лучше удерживать воду, а после застывания будет меньше напитываться влагой.

https://youtube.com/watch?v=1nSCjNTFciI

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

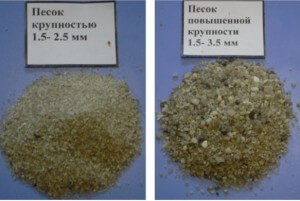

Песок

Чем мельче песок, тем качественнее пенобетон.Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Песок

Чем мельче песок, тем качественнее пенобетон.Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Технология изготовления

Изготовление саманного кирпича Сушка кирпича на открытом воздухе (село Милянфан, Киргизия) Глинистый грунт разводят водой, разминают в ямах, ящиках или на ровных площадках и тщательно перемешивают с добавками.

- увеличивают прочность на растяжение целлюлозные волокна: резаная солома

- костра

- мякина

- древесная стружка

- навоз

уменьшают усадку при высыхании:

- песок

гравий

щебень

керамзит

ускоряют твердение и повышают водостойкость:

- цемент

известь

улучшают укладываемость (пластификаторы):

- жидкое стекло

казеин

костный клей

молочная сыворотка

навозная жижа

патока

крахмал и др.

Сырцовая прочность при растяжении глинобетона зависит от жирности глины и времени приготовления смеси. Оптимальное время перемешивания определяют опытным путём на небольших образцах.

Формы для изготовления самана делают одинарными, двойными, тройными, четверными и даже на 5 кирпичей. Формы для крупных блоков изготавливаются в виде ящика без дна, прочно сколоченного из досок толщиной 25—30 мм. Формы для саманного кирпича небольших размеров делают в виде ящика с дном. Размеры сырого кирпича не имеют чётких стандартов и в зависимости от местных условий могут быть крупного, среднего и мелкого размера (25×12×7 см).

Формировать саманный кирпич лучше весной, чтобы в течение лета стена могла хорошо высохнуть на солнце. Работы проводятся на ровной площадке. Форму смачивают водой, посыпают мякиной, чтобы глина не прилипала к стенкам. Берут ком глины, примерно равный объёму формы, и заполняют им форму, утрамбовывают с помощью ручной трамбовки и заглаживают, или же с силой бросают ком глины в ящик, тем самым достигая её уплотнения. Излишек глины снимают и перемешивают с общей массой. После трамбовки форму снимают и переносят на другое место для следующего заполнения.

Отформованные кирпичи выдерживают на формовочной площадке три дня. Если площадка правильно устроена, есть хороший сток дождевой воды, то небольшой дождь не опасен, в противном случае саман помещают под навес. После выдержки и сушки плашмя кирпичи ставят на ребро, с зазором между боковыми гранями для свободного прохода воздуха и просушивают ещё 3—7 дней, затем складывают в клетки, где саман окончательно просыхает и твердеет. Хороший кирпич прочен, не разбивается при падении с высоты двух метров.

Древний город из самана — Бам на юго-востоке Ирана.

Технические характеристики

Что такое пеноблок, мы разобрались. Теперь рассмотрим его показатели. Главными характеристиками пеноблока считаются:

- плотность – это величина, представляемая отношением веса материала к его объему. Обозначается литерой «D» с цифрами от 400 до 1 200. От данного показателя зависит прочность пеноблока;

- вес пеноблока – зависимость его определяется плотностью при нормальном уровне влажности. Масса может варьироваться в пределах 8.5 – 47 кг. Уточнив этот показатель, появляется возможность для определения массы одного кубического метра материала;

- устойчивость к пониженным температурам – измеряется числом циклов «замерзание – оттаивание», имеет различные значения. Блоки с наивысшим показателем используются в строительстве объектов за Полярным кругом;

- параметры пеноблока – определяются ГОСТом. Для наружной стены – 20 х 40 см, для несущей внутреннего типа – 30 х 20, для перегородки – 10 х 30. При этом длина пеноблоков каждой группы одинакова и составляет 60 см.

Кладка пеноблоков на клей и раствор

Для качественных пенобетонных блоков характерна правильная геометрическая форма. В этом случае для кладки стен из них можно использовать специальный клей.

Достоинства готовой кладочной смеси:

- Тонкие кладочные швы не превращаются в мостики холода.

- Работа при помощи клея менее трудоемкая, кладка стен с ее помощью происходит быстрее.

- Затраты штукатурки при отделке стен минимальны. Происходит это благодаря ровности возведенных при помощи готовой смеси ограждающих конструкций.

Иногда специальный кладочный клей заменяется морозоустойчивым аналогом для керамической плитки. Такая практика не является ошибочной. Главное при этом — полностью заполнять вертикальные и горизонтальные стыки.

Чаще всего для укладки пенобетонных блоков применяется самодельный цементно-песчаный раствор с различными добавками. Особенно, если элементы кладки обладают неправильной формой. Достоинства этого решения:

- Невысокая цена получаемой смеси.

- Возможность выравнивания кладки при использовании некачественных блоков за счет увеличения толщины швов.

В качестве минусов применения самодельного раствора можно назвать временные и трудовые затраты на его приготовление.

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Песок

Чем мельче песок, тем качественнее пенобетон.

Чем мельче песок, тем качественнее пенобетон.

Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси – меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона – менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов – он промытый.

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос – отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

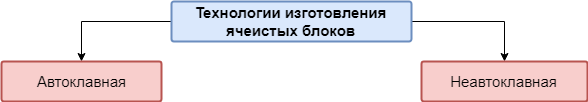

Технология изготовления

Далее рассмотрим обе технологии изготовления:

Технологии изготовления ячеистых блоков

Технологии изготовления ячеистых блоков

Технология изготовления автоклавных блоков

Как правило, газоблоки изготавливают на крупных заводах, так как этот процесс требует наличия сложного и дорогостоящего оборудования. Выглядит он следующим образом:

| Иллюстрации | Этапы производства |

|

Подготовка сырья. Все сырье, которое используется для изготовления блоков, засыпается в специальные контейнеры. В качестве сырья используется:

|

|

Подготовка раствора. При помощи электронных дозаторов все ингредиенты подаются в емкость, где перемешиваются с водой и газообразователем. |

|

Заливка форм:

|

|

Предварительная тремообработка. Формы отправляются в камеру, где при температуре в 40 градусов происходит окончательное вспучивание гипсоцементного раствора и набор разопалубочной прочности. |

|

Механическая обработка:

|

|

Автоклавирование. Сформированные блоки направляются в автоклавы (герметичные печи в виде цилиндра), где при температуре 180 градусов и давлении в 12 атмосфер газобетон дозревает. |

Технология изготовления неавтоклавных блоков

Сразу скажу, что крупные предприятия не занимаются изготовлением пенобетонных неавтоклавных блоков. Поэтому все материалы, которые вы найдете в продаже, «кустарного» производства.

Процесс изготовления неавтоклавных пеноблоков более простой:

| Иллюстрации | Действия |

|

Смешивания компонентов. В емкости для раствора смешиваются следующие компоненты:

|

|

Заливка форм. Подготовленный раствор заливается в формы. |

|

Набор прочности. Пенобетон набирает прочность при естественной температуре. |

|

Разрезка:

|

Надо сказать, что кустарное производство— это еще одна причина, по которым неавтоклавный газобетон хуже заводского автоклавного. Дело в том, что качество зависит от ряда факторов, таких как пропорции ингредиентов и даже температура окружающей среды. Поэтому характеристики у блоков из разных партий могут сильно различаться, причем стабилизировать их практически невозможно.

Другие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону. Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 – 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Другие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону. Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 — 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Как выбрать подходящий пеноблок

В первую очередь необходимо выяснить величину блоков. Если вы кладёте сами, то крупные блоки не годятся, так как с ними не справятся один-два человека. К примеру, когда я сам делал дом из пеноблоков мне не приходилось использовать блок выше, чем двадцать на тридцать на шестьдесят сантиметров.

Сложно дать конкретный ответ на вопрос “какой пеноблок лучше всего выбрать для постройки здания?” Потому что маркировки М у пеноблока нет. В отличие от кирпича, марка пеноблока указывает не на надежность, а на уплотнённость. Другими словами, смотря на цифры после М в марке кирпича, можно осознать, какое количество килограмм он сможет держать. В пенобетоне маркирование проводится от четыреста вплоть до тысячи двести уже после D.

Цифра свидетельствует о количестве килограммов в кубическом метре кирпича. В случае если вы будете использовать те инструкции, то убережёте себя от ненужных морок и не нужно будет делать последующий ремонт.

Как вы поняли, невозможно отметить какие-то пеноблоки. Нужно понять то, что у каждого блока существует своё применение и применять его нужно грамотно.

Процесс изготовления пеноблоков

На фото — схема технологии

На фото — схема технологии

Подготовка сырья

Компоненты производства пеноблоков:

- цемент ПЦ-500 D0 либо ПЦ-400 D0;

- песок с допустимыми 3% глины и модулем до 3 Мкр;

- пенообразователь;

- вода до +25 С.

Химически нейтральный, а потому экологически чистый пенообразователь.

Химически нейтральный, а потому экологически чистый пенообразователь.

Портландцемент М400 или М500 и мелкий песок образуют бетонную массу.

На наш выбор — сертифицированные российские пенообразователи:

- СДО из смолы древесной омыленной;

- клееканифольный пеноконцентрат из сосновой канифоли;

- костный клей, едкий натр;

- «Морпен» или «Пеностром».

Если водоцементное соотношение минимум 0,4, можно добавлять пену. Уменьшение воды дает блоки с большой объемной плотностью, разрушая пену.

Приготовление по классической схеме технологической пены

- Современная технология пеноблока рекомендует предварительно отдельно развести пеноконцентрат водой и залить в рессивер пеногенератора.

- Под давлением этот концентрат выходит в пеногенератор, где вспенивается от сжатого воздуха из компрессора.

- Сопроводительная инструкция гарантирует расход пеноконцентрата до 5 грамм на каждый килограмм цемента.

- 1 загрузка пеногенератора DS-60 пеноконцентратом клееканифольным рассчитана на производство пены для 6 м3 пенобетона.

Качественная пена приобретает белый цвет и удерживается в любом положении.

Приготовление пенобетонной смеси

Составы для пеноблоков и их свойства

Составы для пеноблоков и их свойства

Последовательность приготовления смеси:

- Засыпаем песок.

- Добавляем цемент.

- Перемешиваем до однородности.

- Заливаем водой.

- Перемешиваем до пластичной массы.

- Пеногенератор подает порцию пены в смеситель по шлангу, и за 3 минуты мы получим нужный раствор.

Формование пеномассы

Есть разные способы формования:

- наливное с применением опалубки;

- штучное со специальной формоостнасткой;

- штучное с формоостнасткой и резательным оборудованием.

- Пенобетонную смесь мы выкладываем в собранную, очищенную и смазанную формооснастку с последующим армированием.

- Если подвижность пенобетонного раствора превышает 60 см, то эта текучая консистенция хорошо заполнит пустоты любой конфигурации, а также не нуждается в вибрации и уплотнении.

Заливка в опалубку

- Подойдет алюминиевая, пластмассовая, металлическая, деревянная опалубка. Кстати, деревянную опалубку за час до бетонирования надо щедро пропитать водой.

- Только герметичная опалубка нужна для литого пористого бетона. Тогда смесь не будет вытекать.

- Давление на вертикальную опалубку возрастает на 30% сравнительно с обычным бетоном, поэтому закрепляем ее максимально прочно.

- Легкий пенобетон вообще не требует вибрации, и опалубка может быть попроще.

Операции подачи смеси

- Подаем бетононасосом готовую смесь в приемную воронку или прямо в конструкцию. Можно использовать и бадью.

-

Для пенобетона подойдет винтовой или поршневой насос. Но лопастные насосы уничтожат воздушные ячейки.

Твердение массива

Опалубку, заполненную пенобетоном не надо трогать в течение 6 часов, чтобы не нарушить пористость.

Отформованная пеномасса твердеет в обычных условиях (не ниже +7 градусов), но можно ее и прогревать горячим воздухом, паром. Для ускорения процесса применяют специальные добавки.При t +22°С через 7 дней пенобетон набирает 70% прочности.

Рекомендации специалистов для всех, кто хочет сделать блоки своими руками:

- после укладки стоит накрыть пеноблоки полиэтиленовой пленкой;

- в жару целую неделю каждые 4 часа поливать водой поверхность пенобетона.